Описание

ЧТО ТАКОЕ ЦЕНТРИФУЖНЫЙ ДЕКАНТЕР

Если вам нужно разделить твердые и жидкие смеси с высоким содержанием твердых частиц, вы можете выбрать декантерную центрифугу. В отличие от камерных фильтр-прессов, эти центрифуги с твердым вихрем или декантерные центрифуги работают непрерывно. Высокие центробежные силы отделяют мелкодисперсные твердые частицы от суспензии.

Наши декантерные центрифуги имеют модульную конструкцию и могут использоваться в самых разных отраслях промышленности. Центрифуги можно оптимально настроить для конкретных задач. Применения варьируются от обезвоживания осадка до классификации или мокрой классификации до классификации твердых веществ.

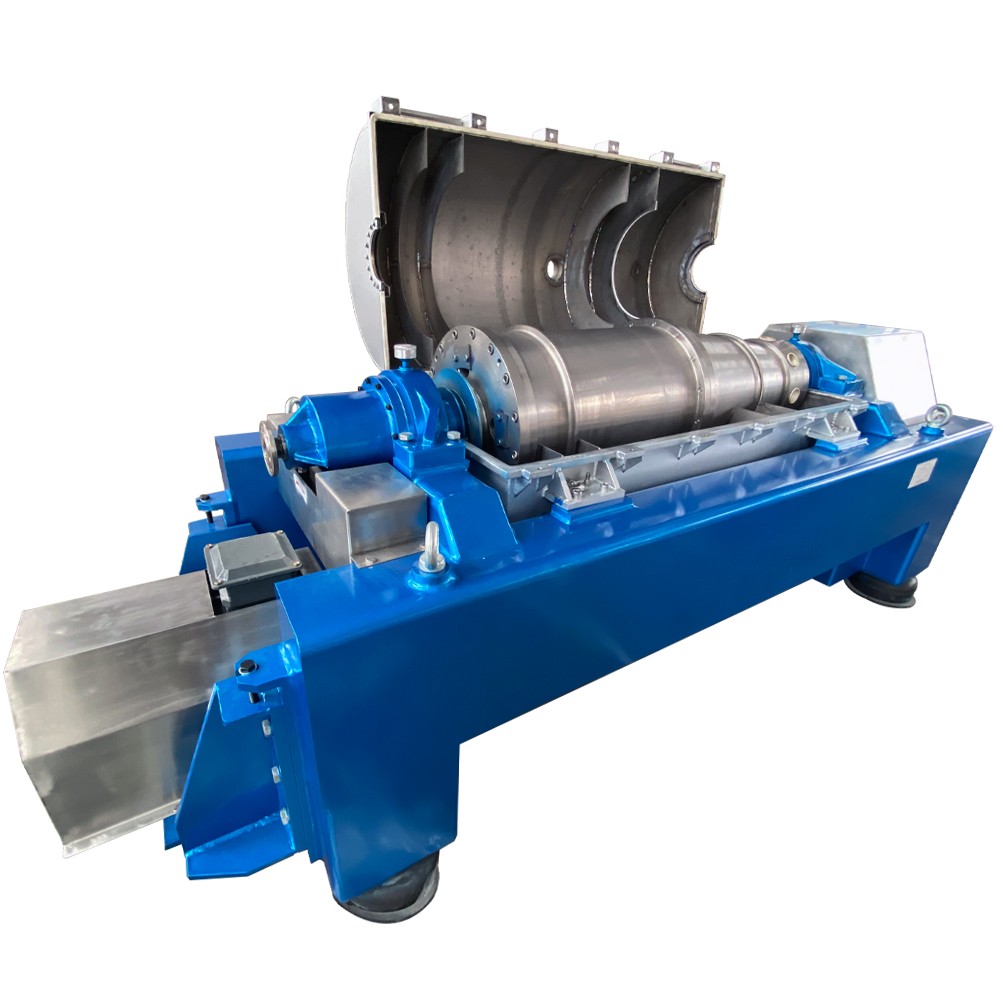

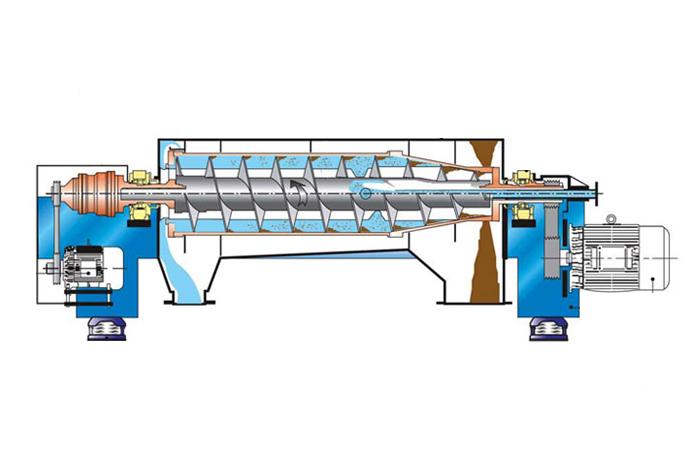

КАК ЭТО РАБОТАЕТ

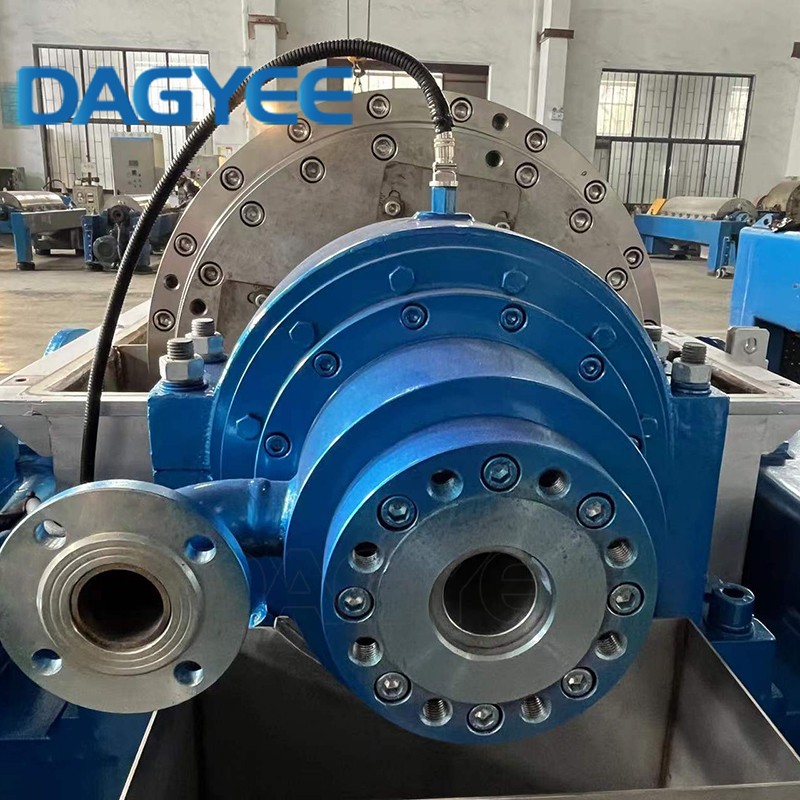

Исходный продукт перекачивается в декантерную центрифугу через входное отверстие. Подайте в горизонтальную миску, а затем поверните. Чаша состоит из цилиндрической части и конической части. Разделение происходит в цилиндрической части чаши. Быстрое вращение создает центробежные силы до 4000 x g. Под действием этих сил твердые частицы с более высокой плотностью собираются и уплотняются на стенках чаши. Спираль (также винтовой конвейер или винтовой конвейер) вращается внутри дежи с немного разной скоростью. Эта разница скоростей называется дифференциальной скоростью. Таким образом, спираль перемещает осажденные частицы по цилиндрической части барабана к коническому концу барабана. В самом маленьком конце конической части стакана фильтра обезвоженные твердые частицы покидают стакан фильтра через выпускное отверстие. Осветленная жидкость выходит через ответный диск (внутренний центробежный насос).

С помощью 3-фазной декантерной центрифуги можно отделить 3 фазы друг от друга только за один этап процесса. Например, две жидкости, которые не могут быть смешаны из-за разной плотности (например, масло и вода), отделяются от твердой фазы. Тяжелая жидкость (вода) собирается посередине между слоем масла и твердого вещества. Таким образом, две отделенные друг от друга жидкости могут быть удалены из декантера. Твердые частицы транспортируются через спираль к разгрузочным отверстиям, как это происходит также при двухфазном разделении.

Типичными применениями трехфазного разделения являются производство пищевых масел, таких как оливковое масло, переработка нефтешламов, производство биодизельного топлива.

ПРИМЕНЕНИЕ ДЕКАНТЕРА ЦЕНТРИФУГА

- Очистки сточных вод

- переработка пищевых продуктов

- Нефтехимия

- Нефть

- Переработка отходов

- Переработка рыбы

- Химикаты

- Обогащение

- Органические химикаты

- Полимерная промышленность

- Неорганическая химическая промышленность

Модель

Диаметр барабана

мм

Длина

мм

Максимальная скорость

об / мин

Высшее разделение

фактор g

Емкость смеси

м3 / ч

Мощность двигателя

КВт

Вес хоста

Кг

Размер (Д * Ш * В)

мм

LW250-900

250

900

5000

3500

0.5-3

11/5.5

1100

2300*700*1300

LW350-1500

350

1500

3800

2850

1-5

18.5/5.5

2200

3500*1000*1300

LW400-1200

400

1200

3400

2581

1-8

22/7.5

2200

3350*1000*1100

LW400-1600

400

1600

3400

2581

2-10

22/7.5

2400

3850*1000*1250

LW400-1800

400

1800

3400

2581

2-12

22/7.5

2500

4000*1000*1250

LW450-1800

450

1800

3200

2572

5-20

30/7.5

3000

4200*1170*1350

LW450-2000

450

2000

3200

2572

5-25

30/7.5

3300

4400*1170*1350

LW530-2280

530

2280

2800

2350

10-50

45/15

4000

4750*1300*1500

LW600-2400

600

2400

2600

2265

15-65

55/18.5

5000

4800*1350*1950

LW650-2600

650

2600

2400

2100

20-80

55/90

6500

4900*1450*1650

LW720-2500

720

2500

2200

1950

25-90

75/90

7000

5000*1600*1700

LW800-2560

800

2560

2000

1800

30-100

90/132

8000

4600*2200*1400

LW800-3200

800

3200

2000

1800

30-110

90/132

9000

5200*2200*1400

LW900-3200

800

3200

1800

1650

30-150

132/200

10000

5500*2300*1800

ПРЕИМУЩЕСТВА ЦЕНТРИФУЖНОГО ДЕКАНТЕРА

- Чистый внешний вид

- Больше никаких проблем с запахом

- Простота установки и эксплуатации оборудования

- Маленький след

- Работают с разными типами шлама

- Работает на сгущение или обезвоживание

- Сниженные затраты на рабочую силу

- Большая гибкость процесса и более высокий уровень производительности